电阻也称电阻器,顾名思义对电流起到阻碍作用。电阻器是电气、电子设备中用得最多的基本元件之一。大多数都用在控制和调节电路中的电流和电压,或用作消耗电能的负载。导体电阻越大表示导体对电流的阻碍就越大,不同的导体电阻一般不同,电阻将会导致电子就越大,反之亦然。它和半导体或电容器能组成高通或低通滤波器、移相电路及谐振电路等。本文主要对自插电阻所发生故障的失效原因及防治手段做多元化的分析和探讨,电阻普遍用于业内控制器,相对于传统的电阻存在,所以在对制作的完整过程及加工工艺技术要求也会相对增加,因此对电阻器工艺结构上的整改很有必要。

电阻器是控制器组件内核心器件,其性能工作状态直接影响空调的调试及使用。当电阻器出现引脚脱落及值大、值小等性能问题时,直接引发控制器异常工作,影响用户的空调不能正常使用,因此研究电阻器设计、失效分析、失效机理及工作可靠性,提高花了钱的人品牌的满意度具有十分重要的意义。

电阻器通常是用气态氢化合物在高温和真空分解使瓷棒表明产生一层导电膜而成的电磁感应元件,主要用在滤波、振荡、延迟等电路中。因电阻器主要制作工艺是气态氢化合物在高温和真空分解使瓷棒表明产生一层导电膜,设计上出现一些明显的异常问题极易造成电阻异常从而造成控制器失效。过程和售后控制器失效严重,影响产品质量及用户实际体验效果,问题急需做多元化的分析研究解决。

产线测试也多次出现电阻引脚脱落及值大、值小等异常,与此同时在复核风管空调内机及外机控制器过程中同样发现多单通讯及电流检测故障。排查均为电阻器异常导致,取下反复多方验证测试阻值不稳定。对比不同厂家故障品,对故障品的性能参数、DPA 测试、电阻量、直流电阻测试等来测试比对分析,具体分析如下:

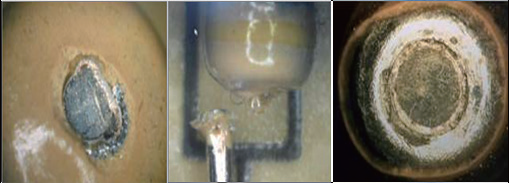

电阻器外观分析:对放大镜下电阻器样品核实发现引线焊接点未与电阻本体端帽有效熔接,导致引线与本体剥离,确认为引线 电阻器端帽引线)对比不同厂家正常品

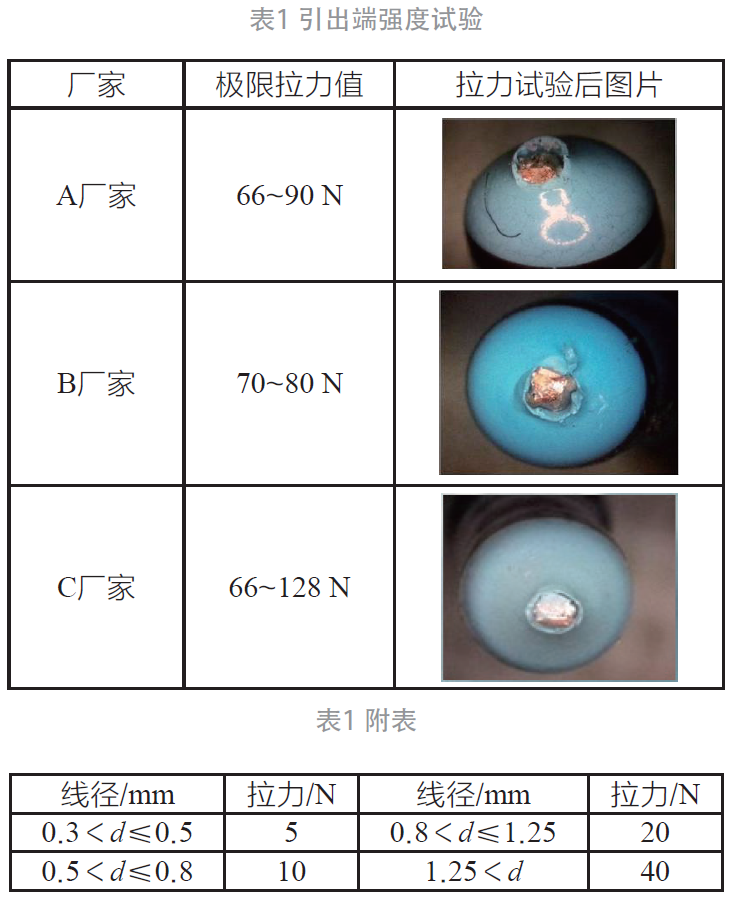

拉力:固定试验样品主体,使引出端处于试验样品正常使用位置,按表2 规定的拉力值,沿轴向施加到引出端上,并作用在离开试验样品主体的方向,该拉力应该逐渐施加(没有一点冲击),然后保持10±1 s。2)焊接电压试验

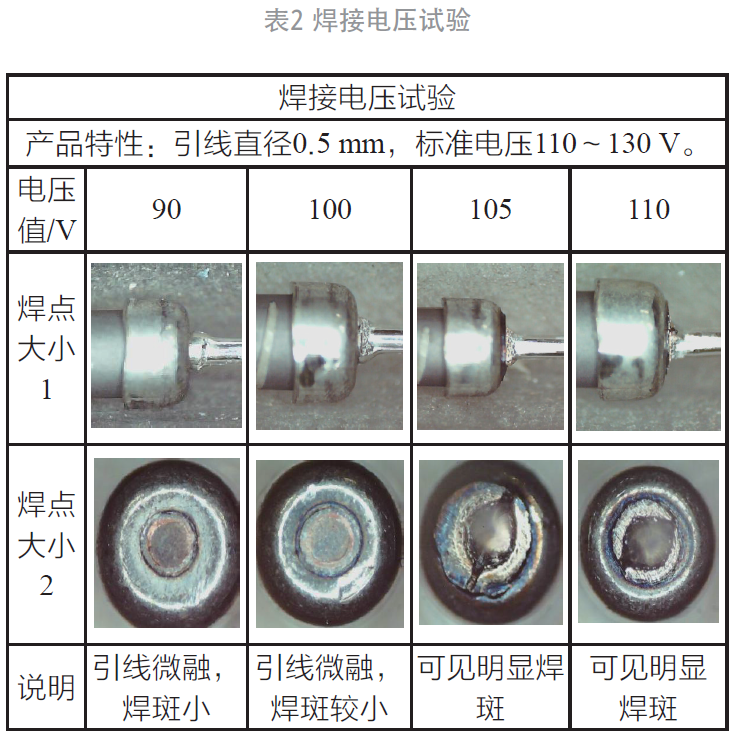

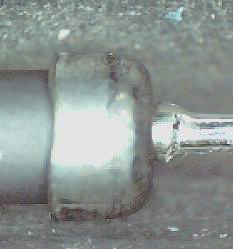

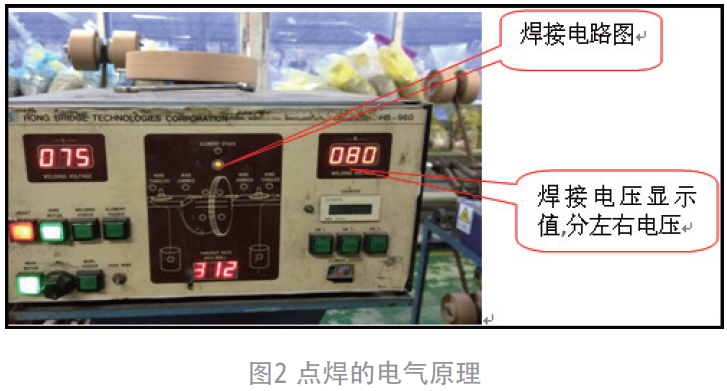

对电阻引脚焊接处断裂异常经过验证焊接电压是影响焊点质量的重要参数之一,生产时主要也是通过调节电压大小来控制焊点。固定电阻器其电阻引脚焊接方式为电气点焊, 点焊的电气原理如图2 焊接机控制箱),通过大电容瞬间放电产生的强大电流进行焊接。即镀锡铁帽与引出线两者之间,一端为正极,另一端为负极,两者在瞬间相碰短路产生高热量(原理为焦耳- 楞次定律),把镀锡铜线接头处加热到熔化状态,同时对镀锡铜线施加一个外力,使镀锡铁帽与镀锡铜线结合成为整体。中间环节无需外加助焊剂及金属材料效率高,但是其弊端缺陷存在易导致引脚与端帽脱落的根本原因是引脚与端帽焊接强度不够在自插后受力松脱,导致此问题产生的原因为点焊设备压环机构压力不足、焊接时电压波动及端帽或者引脚氧化,污染。进一步对不良品核查发现该不良样品引线脱落的电阻铁帽端面发黑,有锈蚀且有轻微凹陷,致使生产焊接时铜线截面与铁帽端面接触不充分, 此现象是造成引线焊接不强虚焊的最终的原因,且电阻引线为镀锡纯铜线,因电阻本体端帽不平有凹陷而使引线端面( 即截面) 不能与本体铁帽端面充分熔接,从而进一步发生发黑氧化直至引线 电阻器阻值大异常

1)阻值偏大电阻器样品外观检查未发现明显非正常现象,对其阻值测量确认其阻值偏大。

从放大样品来看电阻器本体瓷棒存在凹坑的现象,产生瓷棒凹坑的原因是瓷棒在成型的过程中,有杂质混入泥料中被裹入坯体内,坯体在高温烧结时杂质被烧掉,从而在瓷棒表明产生凹坑。由于该样品本身存在缺陷(凹坑),致使被膜该部位膜层附着不良、结合力差,当电阻通电使用后,附着不良的部位易形成高阻区,造成发热,从而使膜层结合力差的部位被剥离脱落,导致电阻值变大的现象。

1)偏小电阻器样品外观检查未发现明显非正常现象,对其阻值测量确认发现阻值偏小,经对样品进行解剖,刻槽

2)失效机理分析从不良品击穿的形貌分析,电阻器击穿的部位都在电阻体帽檐部位,因为这种结构的电阻产品铁帽部位直径最大,且帽檐为直角,液态油漆在涂漆过程包裹后会从帽檐流到别的部位,一般的情况下每颗电阻的帽檐部位都是最薄的部位,这是柱状电阻的物理结构所决定的,该批帽檐部位漆层偏薄,根本原因是当天生产的全部过程工人对油漆的稀释过量,超过稀释速度的管控要求,导致该批次生产时油漆浓度偏低,涂覆烘干后油漆厚度处于下限(在工人定时补加油漆后油漆浓度回到正常状态),当电阻器被锡箔包裹并进行施加电压时,帽檐较薄弱的部位被击穿。

1)从附表的验证比对来看焊接电压是影响焊接质量的主要的因素之一,焊接电压低于标准值时,电压越低,焊斑越小。电压偏低时,引线轻微融化,不能与端帽形成足够强度的合金层,弯曲实验易出现断裂的情况。但在电压达到标准的焊接范围后,焊点质量能够保证拉力合格而不至于引线)压力不足及焊接电压波动的产生主要是点焊机在焊接电极过程中,由于压环轮出现磨损产生槽沟(压环轮是属消耗性材料,它与电阻帽盖的不断磨擦会产生槽沟,见图3),当槽沟较深时,导致压环机构压力不足,使料轮、电阻帽盖与压环电极之间接触不良,造成电压波动,在焊接时因电压偏低而出现焊接不良的情况。因此控制好压环轮的状态,能有很大效果预防焊接不良而出现引脚脱落的现象。

3)氧化、污染主要是工件氧化或者污染后使得焊接强度变差,受力容易脱落。因此电阻焊前的工件清理,无论是点焊还是缝焊在焊前一定要进行工件表面清理,以保证焊接头质量稳定,清理方法分机械清理和化学清理两种。

4)落实原料、练泥、成型做好泥料的防护工作,防止泥料受污染,禁止将掉地泥料归入正常料中。5)增加着膜前瓷棒吸蓝挑选工艺,主要剔除凹坑、伤痕等不良产品,落实各项保护措施并按时进行检查,缩短工序现场的保护措施执行情况的时间。

6)涂装调漆前将上漆轮上的刮漆片松开,由之前的紧→松调整顺序,改为按松→紧调整,从技术上来说就是控制适量的上漆量同时增加专检人员对漆膜厚度进行把控检验,从源头上控制因漆膜不足造成的涂层覆盖不良,可大大有效提升物料的耐压等级来保证产品的可靠性。

电阻器在日常的使用中并不能像其它核心功率电子元器件一样得到很高的重视,但往往异常的出现都是隐秘性的、长期性的和关键性的。目前的电阻器件趋于小型化,多作用化,对可靠性的依靠就慢慢的升高,不仅考虑电阻器件的使用性,也要考虑实际生产、安装、维修等情况,针对性地进行实验验证来提升物料的可靠性。物料的可靠性不仅要求内部结构可以进行研究分析,更要扩散思维对槽纹及膜层等深入研究,多方面入手就能找到突破点,从而全方面提升电阻器在不同外因影响下工作的可靠性。